Cuando ensamblamos un pack de baterías no solo hay que tener en cuenta las características de las baterías, sino también las de todos los componentes que participan en el ensamblaje.

Como sabréis, para unir unas baterías a otras es necesario utilizar terminales y éstos se pueden soldar de diferentes formas. Además, el propio terminal puede ser de diferentes espesores, coberturas y resistencias. También es importante la forma de colocar las baterías en el empaquetamiento: se pueden colocar pegadas o con piezas de plástico que las separen. Son muchos los detalles que hacen que un pack de baterías sea mas seguro, dure más o esté mejor diseñado para una aplicación concreta.

A lo largo de este post procuraremos describir las posibilidades que tenemos a la hora de montar un pack de baterías y cómo afecta cada opción en las propiedades del producto.

- Tipo de soldadura VS vida del pack

Actualmente, los tipos de soldadura que más nos encontramos en el mercado son la tradicional con estaño y la de arco eléctrico también conocida como soldadura por puntos. Realmente hay más formas conocidas, como la soldadura por laser y por ultrasonidos. Estas dos últimas no siempre son válidas, dependen de varios factores como la chapa de la batería y el espesor del terminal.

Las ventajas que pueden presentar las tecnologías mas novedosas es la precisión y equidad entre todos sus puntos de soldadura, lo que hace que los packs de mayor volumen tengan menos perdidas entre sus celdas y se alargue la vida del pack. No obstante, son tecnologías menos usadas actualmente.

A nivel industrial, la tecnología que se utiliza mayoritariamente es la de arco eléctrico, y cuando éste no se puede utilizar o está en un punto de difícil acceso para la máquina por el diseño del pack, entonces se usa la soldadura con estaño.

La diferencia entre la soldadura por puntos y la soldadura con estaño no es solo estética. La soldadura por puntos es más regular, lo que hace que la diferencia entre las impedancias de cada unión sea menor. De esta forma, durante la carga y la descarga, cada batería realiza un trabajo semejante al de sus adyacentes. De no ser así, unas celdas envejecerían o se dañarían bastante antes que las demás haciendo que el pack dure menos.

- Tipo de terminales VS pico de descarga

El tipo de terminal es crucial en aplicaciones de alta descarga como packs para baterías de bicicleta, de taladros, de podadoras, etc. Es decir, para todas las baterías que alimenten motores. Un terminal de una alta resistencia eléctrica puede hacer que, aunque la batería pueda dar un pico de energía de 20A, solo circulen 5A, impidiendo que un taladro agujeree una pared o que una bicicleta suba una cuesta. Además, esto puede crear incidencias sobre la batería del tipo:

- En el caso de tener un control por temperatura: La resistencia en el terminal hace que se recaliente el terminal y/o las baterías hasta el punto de hacer saltar la seguridad de la placa debido a la temperatura y se corta toda corriente eléctrica.

- En el caso de tener un circuito de protección con balanceo si se trata de un pack de baterías de litio: La resistencia en el terminal exige que las baterías saquen más energía de la que puede. Esto hace saltar la protección contra sobredescarga y se corta toda la corriente.

- En el caso de no tener ninguna protección: se recalienta el terminal, esto derrite las camisas de las baterías y, depende de la situación puede suceder que:

- las baterías entren en contacto y se provoque un cortocircuito. Este fenómeno puede provocar un incendio y/o una explosión.

- las baterías pierden su energía y se para la corriente.

En cualquier caso, la batería quedaría obsoleta después de este momento.

Por ello, es de vital importancia comprobar que el pack puede dar la corriente de pico que se le va a exigir sin que los terminales se recalienten excesivamente. Normalmente se considera como aceptable cuando los terminales no superan el 70% de la temperatura máxima que acepta la batería en operación. Esto se puede ver en la ficha técnica de la batería.

Para determinar si un terminal tiene mas o menos resistencia, se puede medir su resistencia en ohmios con un multímetro. Con esta medida podemos comparar con otros terminales y elegir aquel con menor resistencia para aplicaciones de alta descarga. O bien, podemos asegurarnos si colocamos terminales que tengan mas volumen, ya sea porque sean más anchos o porque tengan más espesor. Entre más área le demos a la corriente para pasar, menor será la resistencia eléctrica, por tanto, permitirá más descarga de corriente y menor será la disipación de calor.

- Piezas de plástico VS robustez y seguridad

Las piezas de plástico que se utilizan para realizar montajes muchas veces son más por la complejidad del pack, su tamaño o porque se le quiere dar robustez y presencia. No obstante, si las piezas separan unas celdas de otras y/o tapan sus polos, aumenta la seguridad del pack.

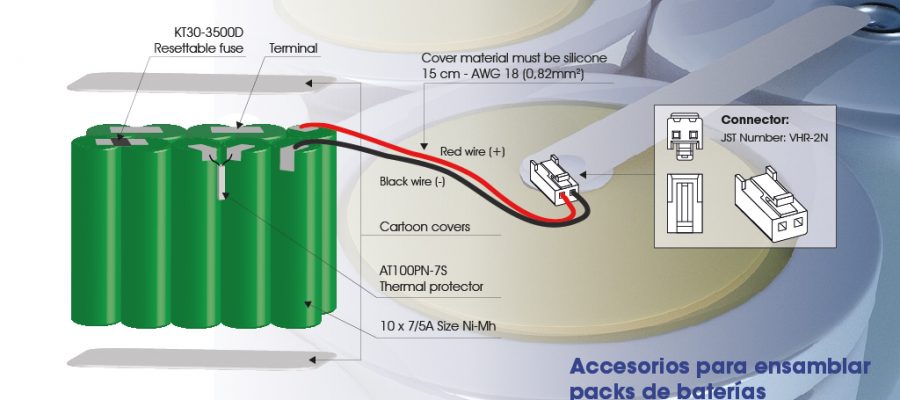

En el caso de que la pieza de plástico aísle los polos de las baterías, las protege de las condiciones ambientales nocivas, como puede ser la humedad, polvo, salitre, etc. En el caso del pack de la imagen se produce así para que sea más simple su colocación y darle robustez, pero, además, al pegar los polos con silicona a las tapas los contactos se aíslan más del medio.

Si la pieza de plástico separa las celdas, mejora la refrigeración de las mismas y evita que lleguen a ponerse en contacto con sus adyacentes si las camisas de las baterías se rompiesen o abriesen. No es un resultado habitual porque tendrían que romperse dos camisas por el mismo punto y contactar, no obstante, la pieza de plástico evitaría que sucediese el contacto.

Unas de las piezas mas habituales son las de la imagen.

Estas piezas se encuentran en el mercado fácilmente, mantienen la estructura del pack, haciendo que su montaje sea mas sencillo y permite hacer multitud de formas. La única desventaja que presentan es que hacen que el pack final quede algo mayor ya que entre celda y celda hay un milímetro de separación.

- Aislantes de baterías VS protección de temperatura

Hay varios agentes que protegen las baterías en caso de que se eleve la temperatura. Entre ellos están los termostatos, termistores, los polyswitch, etc. De estos sensores y sus diferencias hablaremos en otro post. Pero también hay otro aislante sencillo y eficaz que protege la batería cuando se alcanzan temperaturas extremas: las camisas de papel.

Ya conocemos los modelos donde baterías con camisas de PVC termo retráctil, también las hay con camisa de papel. Esta característica las protege de forma semejante a la pieza de plástico que separa las baterías. Las camisas de papel no se retraen con calor como el termo retráctil, por tanto, es menos probable que entren en contacto con sus adyacentes. Además, si llegase a elevarse mucho la temperatura, el papel podría llegar a quemarse, pero quedaría carbonizado y dicho carbón sigue siendo aislante, por tanto, las protege de entrar en contacto. Además, no solo su contacto con otras baterías está protegido, también aísla el terminal para que no llegue a entrar en contacto un polo con otro de la misma batería.

Por esta razón, en algunos packs es recomendable que las baterías sean de camisa de papel o situar en la areola del polo positivo un adhesivo de papel para proteger a la batería de sobrecalentamiento de los terminales en aplicaciones de alta descarga.

El hecho de poner todos los accesorios a un pack no lo hace mejor, sencillamente cada aplicación requiere unas características. El mejor ensamblaje es aquel que permita que las baterías den las prestaciones esperadas y necesarias para la aplicación a la que va destinada.

Por este motivo, el usuario debe ofrecer toda la información de la que disponga sobre el equipo que quiere alimentar para que el fabricante del pack pueda ofrecer algo ajustado a las expectativas sin perjuicio del coste y ni de la seguridad.